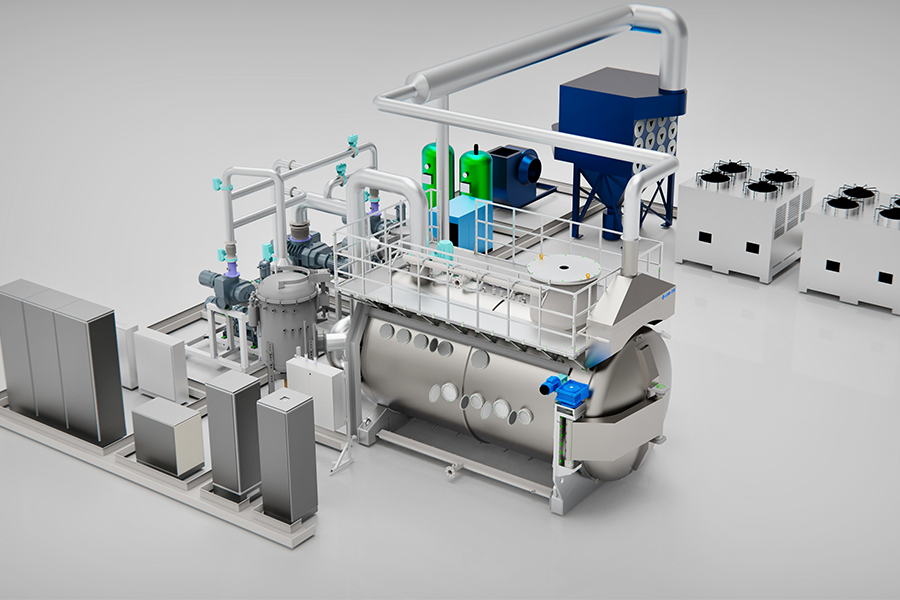

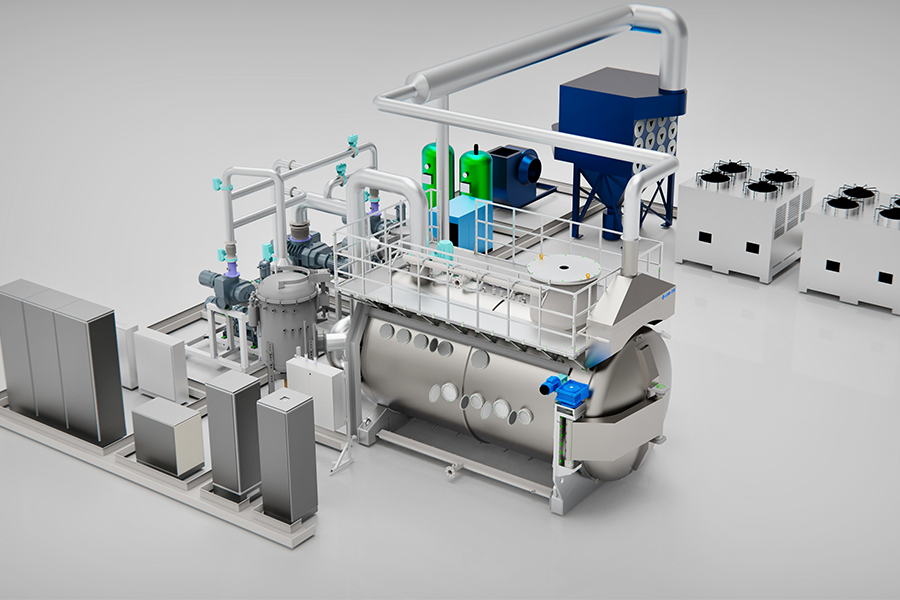

(1)真空倉體

(2)真空除塵系統

(3)真空系統

(4)測量系統

(5)工件轉臺系統

(6)等離子噴槍

(7)噴槍運動控制系統

(8)等離子和負偏壓電源

(9)送粉器

(10)氣體控制系統

(11)電氣及控制系統

(12)冷卻水循環系統

(13)除塵系統

(1)低壓噴涂環境:腔室工作壓力范圍寬泛(0.5毫巴至300毫巴),適應多種材料工藝需求。

(2)高能等離子體輸出:等離子體功率可達150kW,提供穩定且高焓值的射流,確保粒子動能充分釋放。

(3)智能化運動控制:采用六軸數控機械手與精密夾具系統,支持復雜曲面零件的均勻噴涂,承載重量可達60kg。

(4)模塊化真空系統:專為低壓高流量氣體設計,配備快速抽空與循環冷卻功能,提升工藝效率。

(1)靈活工藝窗口:通過調節等離子體功率、氣體流量及送粉速率,可準確控制涂層厚度(1微米至300微米),實現從薄致密層到厚柱狀結構的多樣化需求。

(2)預處理集成:噴涂前自動完成零件預熱與電弧清潔,減少界面污染,增強涂層結合力。

(3)復合涂層能力:支持單一運行流程內連續噴涂不同材料,無需中斷工藝,顯著提升生產效率。

(1)PS-PVD(等離子噴涂-物理氣相沉積):通過氣化原料粉末,沉積形成柱狀晶結構,適用于熱障涂層(100-300微米),防高溫性能優異。

(2)PS-CVD(等離子噴涂-化學氣相沉積)結合氣態前驅體與等離子體能量,以高沉積速率生成類CVD薄膜(<10微米),兼具高純度與均勻性。

(3)PS-TF(等離子噴涂-薄膜技術)優化射流速度與熱焓參數,實現納米級致密涂層,適用于精密器件表面強化。

(1)航空航天:渦輪葉片熱障涂層、發動機部件防腐蝕層。

(2)能源裝備:燃料電池雙極板導電涂層、核反應堆部件防護層。

(3)醫療植入:人工關節防磨涂層、生物相容性表面改性。

(4)工業精密件:模具表面強化、半導體設備抗磨損涂層。

(1)零件裝夾準備:將需涂裝的零件裝入刺夾具。

(2) 真空環境營造:關閉傳倉門,抽真空至初始真空度。

(3)惰性氣體回填:達初始真空后,充入高純氬氣至工作壓力。

(4)表面處理:進行零件的 T/A 清洗和涂層沉積。

(5)冷卻與壓力恢復:零件降溫,回填傳送室至大氣壓力。

(6)零件卸載完成:壓力正常后,手動或用裝載機卸下零件。

(1)裝載模式:半自動或全自動工件裝載,適配批量生產與定制化需求。

(2)過程監控:集成在線光譜儀與熱成像儀,實時監測涂層質量與工藝穩定性。

(3) 擴展功能:可選配預熱腔室、多軸聯動機械手及定制化噴涂槍頭。